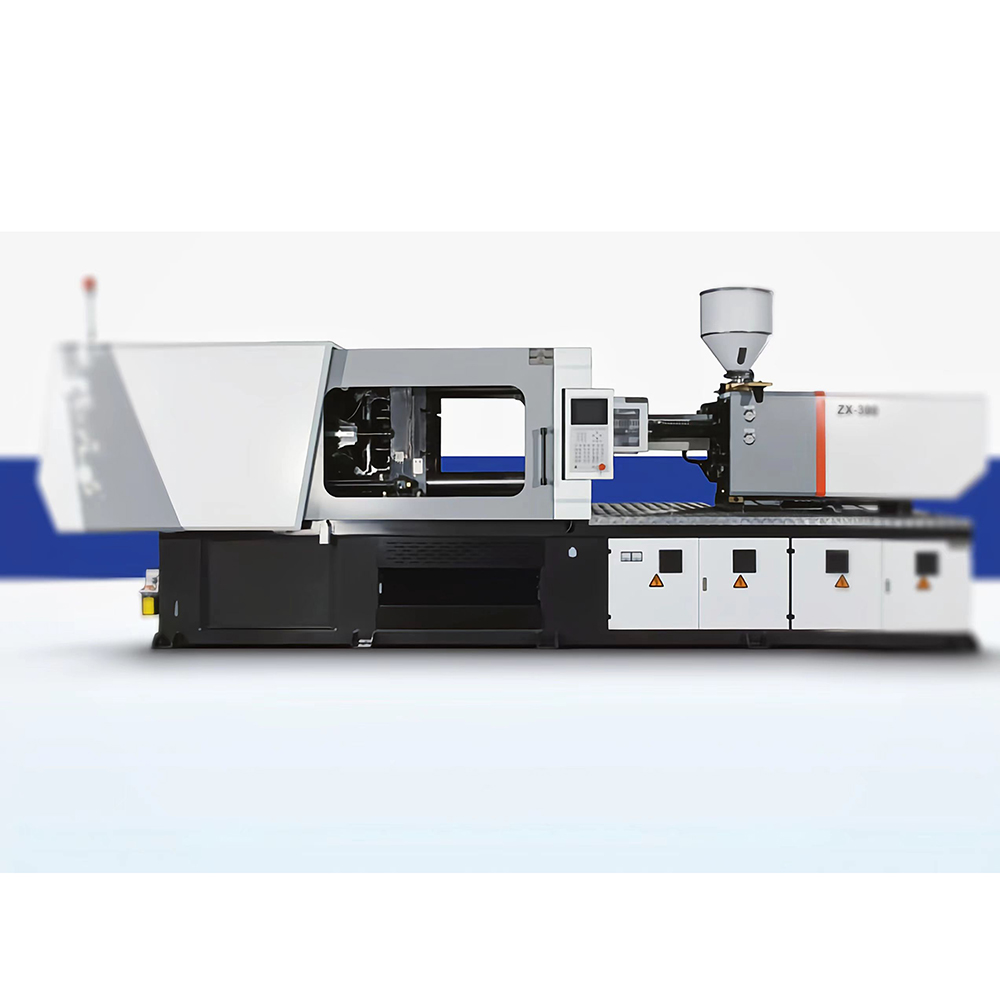

Révolutionnez votre processus de fabrication avec notre machine d'injection plastique de pointe !

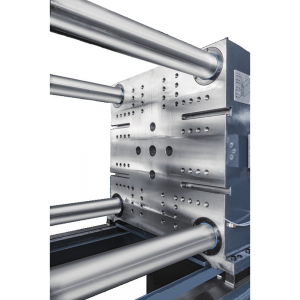

| Modèle | unité | GT2-LS90 | GT2-LS120 | GT2-LS160 | GT2-LS200 | GT2-LS260 | GT2-LS320 | GT2-LS380 |

| Cote de taille internationale | 900-260 | 1200-350 | 1200-350 | 16h00-550 | 2000-725 | 2600-1280 | 3200-1680 | 3800-1980 |

| UNITÉS D'INJECTION | ||||||||

| Diamètre de la vis | mm | 32 35 40 | 35 38 42 | 40 45 50 | 45 50 55 | 55 60 65 | 60 65 70 | 65 70 75 |

| Volume de tir théorique | cc | 125 149 195 | 164 193 236 | 251 318 393 | 350 432 523 | 630 749 879 | 820 962 1116 | 1045 1212 1392 |

| Poids théorique du tir (PS) | g | 113 136 177 | 149 175 214 | 229 289 357 | 318 393 476 | 573 682 800 | 746 876 1016 | 951 1103 1266 |

| OZ | 4 4,8 6,3 | 5,3 6,2 7,6 | 8,1 10,2 12,6 | 11,2 13,9 16,8 | 20,2 24,1 28,2 | 26,3 30,9 35,8 | 33,6 38,9 44,7 | |

| Rapport L:D de vis | L/D | 23 21 18,4 | 22,8 21 19 | 23,6 21 18,9 | 23,3 21 19,1 | 22,9 21 19,4 | 22,8 21 19,5 | 22,6 21 19,6 |

| Pression d'injection | Mpa | 211 176 135 | 214 182 149 | 220 173 141 | 207 168 139 | 204 171 146 | 206 175 151 | 190 164 143 |

| Vitesse de vis | tr/min | 195 | 200 | 190 | 170 | 130 | 170 | 170 |

| Capacité de plastification (PS) | kg/h | 34 44 62 | 41 60 68 | 58 80 108 | 78 103 142 | 96 121 153 | 154 186 233 | 186 281 331 |

| UNITÉ DE SERRAGE | ||||||||

| Force de serrage | KN | 900 | 1200 | 1600 | 2000 | 2600 | 3200 | 3800 |

| Lumière du jour maximale | mm | 705 | 855 | 936 | 1010 | 1155 | 1250 | 1400 |

| Course d'ouverture du moule | mm | 320 | 410 | 446 | 490 | 525 | 580 | 655 |

| Taille du plateau | mm | 550 x 550 | 620 x 620 | 690 x 690 | 760 x 760 | 875 x 875 | 950 x 950 | 1060 x 1010 |

| Espace entre la barre de liaison | 360 x 360 | 410 x 410 | 460 x 460 | 510 x 510 | 580 x 580 | 670 x 670 | 730 x 700 | |

| Épaisseur du moule min/max | mm | 185~385 | 185~445 | 185~490 | 185~520 | 250~630 | 250~670 | 265~745 |

| Force d'éjection | KN | 31 | 42 | 42 | 49 | 67 | 77 | 111 |

| Course d'éjecteur | mm | 100 | 100 | 130 | 140 | 160 | 180 | 205 |

| Nombre d'éjecteurs | unité | 4 + 1 | 4 + 1 | 4 + 1 | 4 + 1 | 12 + 1 | 12 + 1 | 12 + 1 |

| PUISSANCE/CHAUFFAGE | ||||||||

| Moteur de pompe | kW | 11 | 11 | 15 | 18,5 | 22 | 30 | 37 |

| Pression du système hydraulique | AMP | 17.5 | 17.5 | 17.5 | 17.5 | 17.5 | 17.5 | 17.5 |

| Nombre de zones de contrôle de température | unité | 3+1 | 3+1 | 4+1 | 4+1 | 5+1 | 5+1 | 5+1 |

| Capacité de chauffage | kW | 6 | 7 | 8.8 | 13 | 15.4 | 19.3 | 23.2 |

| Poids | tonne | 3 | 4 | 5 | 6.5 | 9.2 | 13.5 | 16.3 |

| Capacité du réservoir d'huile | L | 220 | 270 | 345 | 425 | 530 | 565 | 665 |

| Dimensions | MxMxM | 4,08x1,14x1,87 | 4,5x1,23x1,91 | 5,05x1,3x1,95 | 5,5x1,36x2 | 6,3x1,54x2,07 | 6,92x1,67x2,2 | 7,7x1,77x2,2 |

Les composés PVC pour l'anesthésie et le circuit respiratoire font référence aux matériaux PVC spécialisés utilisés dans la production de dispositifs médicaux liés à l'anesthésie et aux soins respiratoires.Ces composés sont formulés pour répondre aux exigences et demandes spécifiques de ces applications.Les composés de PVC pour l'anesthésie sont utilisés dans la fabrication de divers équipements utilisés lors des procédures d'anesthésie, tels que les masques d'anesthésie, les sacs respiratoires, les tubes endotrachéaux et les cathéters.Ces composés sont conçus pour être flexibles mais robustes, permettant une manipulation et une manipulation faciles pendant les procédures.Ils sont également formulés pour être biocompatibles, garantissant ainsi qu’ils ne provoquent aucune réaction indésirable au contact des tissus ou des fluides du patient.Les composés de PVC pour circuits respiratoires, quant à eux, sont utilisés dans la production d'équipements de thérapie respiratoire, notamment des tubes de ventilateur, des masques à oxygène, des kits de nébulisation et des valves respiratoires.Ces composés doivent posséder une excellente flexibilité et résistance au vrillage, car ils sont souvent soumis à des flexions et des torsions répétées.Ils sont également formulés pour être compatibles avec les gaz respiratoires délivrés et ne doivent pas contribuer à une résistance supplémentaire ni entraver le flux de gaz.Les composés PVC pour l'anesthésie et les circuits respiratoires sont conçus avec un contrôle de qualité rigoureux et respectent les normes et réglementations de l'industrie médicale pour garantir la sécurité et l'efficacité.Les fabricants prennent en compte des facteurs tels que la biocompatibilité, la durabilité, la résistance aux produits chimiques et aux désinfectants, ainsi que la facilité de fabrication.Il convient de noter que même si le PVC a été couramment utilisé dans ces applications en raison de ses propriétés souhaitables, des inquiétudes ont été soulevées quant aux impacts potentiels sur la santé et l'environnement associés à la production, à l'utilisation et à l'élimination de dispositifs médicaux à base de PVC.Les chercheurs et les fabricants explorent activement des matériaux et des technologies alternatifs pour répondre à ces préoccupations. En résumé, les composés de PVC pour l'anesthésie et les circuits respiratoires sont des matériaux spécialisés utilisés dans la production de dispositifs médicaux pour l'anesthésie et les soins respiratoires.Ces composés sont soigneusement formulés pour répondre aux exigences spécifiques de leurs applications respectives, garantissant sécurité, durabilité et performances.